Značajke proizvodnje drvenih betonskih blokova vlastitim rukama

Arbolit je oduševljeno opisan u mnogim publikacijama, oglašivači mu se ne umaraju pripisivati razne prednosti. No, čak i uz marketinške trikove na stranu, jasno je da ovaj materijal zaslužuje pomno ispitivanje. Dobro je znati to i sam napraviti.

Vrste i veličine blokova

Arbolitne ploče podijeljene su u nekoliko vrsta:

- blokovi velikog formata (namijenjeni za zidanje glavnog zida);

- šuplji proizvodi različitih veličina;

- ploče za jačanje toplinske izolacije.

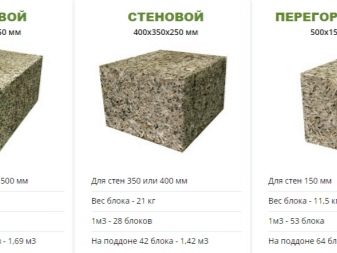

Također drveni beton se koristi za izradu tekućih smjesa, s kojim se izlijevaju ogradne konstrukcije. Ali najčešće se u praksi riječ "arbolit" razumije kao zidani elementi sa ili bez oblaganja. Najčešće se izrađuju blokovi veličine 50x30x20 cm. No, nomenklatura se sve više širi, a proizvođači svladavaju nove pozicije. Tehničke karakteristike proizvedenih blokova daju se samo u potpunoj odsutnosti nečistoća.

Elementi gustoće od 500 kg po 1 cu. m. i više tradicionalno se smatraju strukturnim, manje gustim - namijenjenim toplinskoj izolaciji. Mogu se koristiti tamo gdje opterećenje odozgo preuzimaju drugi dijelovi konstrukcije. Obično se gustoća mjeri tek nakon što blok izgubi svu suvišnu vlagu.

Od lijevanog drvenog betona specifične težine 300 kg po 1 cu. m. mogu se podići i zidovi, dok po čvrstoći nisu inferiorni od konstrukcija od težeg materijala.

Za izgradnju nosača zidovi jednokatnih kuća, čija visina ne prelazi 3 m, potrebno je koristiti blokove najmanje kategorije B 1.0... Ako su strukture gore, potrebni su proizvodi kategorije 1.5 i više. Ali dvokatne i trokatne zgrade trebale bi biti izgrađene od drvenog betona skupine B 2,0 ili B 2,5.

Prema ruskom GOST-u, drvenobetonske ogradne konstrukcije u umjerenoj klimatskoj zoni trebaju imati debljinu od 38 cm.

Zapravo, obično su zidovi stambenih zgrada od blokova 50x30x20 cm postavljeni u jednom redu, strogo ravni. Ako trebate napraviti pomoćnu toplinsku izolaciju, od drvenog betona se izrađuje tzv. toplo žbukanje.... Priprema se dodavanjem perlita i stvaranjem sloja od 1,5 do 2 cm.

Kada se prostorije ne zagrijavaju ili se griju s vremena na vrijeme, koristite metodu zidanja na rubu. Toplinski zaštićeni drveni betonski blokovi imaju koeficijent upijanja vode ne veći od 85%. Za konstrukcijske elemente dopuštena vrijednost je 10% niža.

Uobičajeno je drvobetonske blokove podijeliti u tri kategorije prema zaštiti od požara:

- D1 (teško se zapaliti);

- U 1 (visoko zapaljivo);

- D1 (elementi malog dima).

Potreba za proizvodnjom drvenog betona kod kuće uvelike je posljedica činjenice da postojeći proizvođači često proizvode robu niske kvalitete. Problemi se uglavnom mogu povezati s nedovoljnom čvrstoćom, slabom otpornošću na prijenos topline ili kršenjem geometrijskih parametara. Blokovi bilo koje vrste svakako bi trebali biti prekriveni žbukom.... Pouzdano štiti od puhanja vjetra. Samo završni premazi sposobni "disati" kombiniraju se s drvenim betonom..

Postoji 6 marki drvenih betonskih blokova, koji se razlikuju po stupnju otpornosti na mraz (od M5 do M50). Broj iza slova M pokazuje koliko ciklusa prijelaza kroz nula stupnjeva ti blokovi mogu prenijeti.

Minimalna otpornost na mraz znači da se proizvodi trebaju koristiti samo za unutarnje pregrade.

Najčešće je njihova veličina 40x20x30 cm. Ovisno o uređaju sustava utor-češalj, ovisi o površini zida i toplinskoj vodljivosti zidova.

Govoreći o dimenzijama i karakteristikama drvenih betonskih blokova u skladu s GOST-om, ne može se ne reći da strogo regulira maksimalna odstupanja dimenzija. Tako, duljina svih rebara može se razlikovati od deklariranih pokazatelja za najviše 0,5 cm... Najveća dijagonalna razlika je 1 cm. A kršenje ravnosti profila svake površine ne smije biti više od 0,3 cm... Što je struktura veća, to će biti manje šavova tijekom ugradnje, a manji će biti i broj šavova.

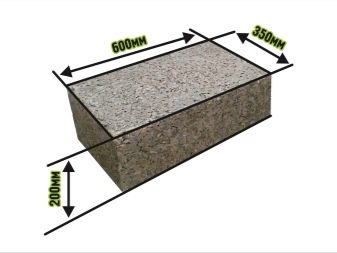

U nekim slučajevima najprikladniji su blokovi veličine 60x30x20 cm. Potrebni su tamo gdje je duljina zidova višestruka od 60 cm. To eliminira potrebu za rezanjem blokova.

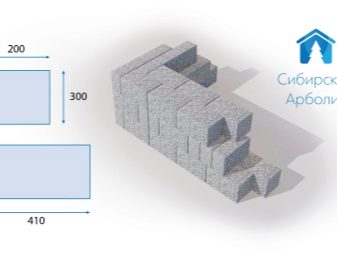

Ponekad se nađe i tzv. "sjeverni arbolit" čija duljina ne prelazi 41 cm. U nekim redovima pri zavoju širina zida poklapa se s duljinom bloka, au drugom dijelu je zbroj dviju širina i šava koji ih razdvaja.

Gotovo svi proizvođači izrađuju pregrade. U liniji svake tvrtke, veličina takvih proizvoda je 50% standardne veličine. Povremeno se nalaze konstrukcije od 50x37x20 cm. To vam omogućuje da podignete zidove točno 37 cm bez pribjegavanja blokovima za zavoje ili nanošenja ploča.

U nekim regijama mogu se pojaviti potpuno različite veličine, to treba dodatno navesti. U slučaju samoproizvodnje, morate ih odabrati prema vlastitom nahođenju.

Sastav i proporcije smjese

Prilikom pripreme proizvodnje drvobetonskih ploča potrebno je pažljivo odabrati sastav smjese i omjer između njegovih dijelova. Otpad od prerade drva uvijek djeluje kao punilo. No, budući da je drveni beton vrsta betona, sadrži cement.

Zahvaljujući organskim komponentama, materijal savršeno zadržava toplinu i ne dopušta prolazak stranih zvukova. Međutim, ako se naruše osnovne proporcije, te će kvalitete biti narušene.

Treba razumjeti da se samo neke vrste strugotine mogu koristiti za proizvodnju drvenog betona. To je njegova bitna razlika od betona od piljevine. Prema trenutnom GOST-u, dimenzije i geometrijske karakteristike svih frakcija materijala strogo su regulirane.

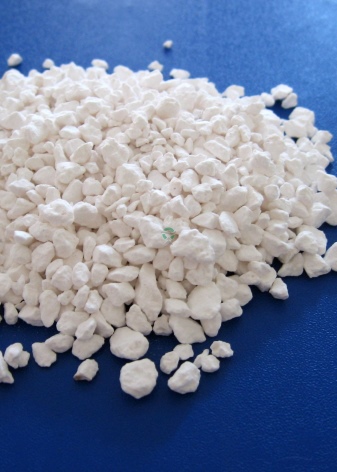

Piljevina se proizvodi drobljenjem netrživog drveta. Duljina čipsa varira od 1,5 do 4 cm, njihova maksimalna širina je 1 cm, a debljina ne smije biti veća od 0,2 - 0,3 cm.

Kao rezultat posebnih znanstvenih i praktičnih istraživanja, utvrđeno je da je najbolja drvna sječka:

- oblikom podsjeća na krojačku iglu;

- ima duljinu do 2,5 cm;

- ima širinu od 0,5 do 1 i debljinu od 0,3 do 0,5 cm.

Razlog je jednostavan: drvo s različitim omjerima različito upija vlagu. Usklađenost s dimenzijama koje preporučuju istraživači omogućuje kompenzaciju razlike.

Osim veličine, vrste drva moraju biti pažljivo odabrane. Smreka i bukva će raditi, ali neće raditi ariš. Možete koristiti drvo breze i aspen.

Bez obzira na odabranu pasminu, nužno je koristiti antiseptičke smjese.

Omogućuju vam izbjegavanje pojave gnijezda plijesni ili oštećenja sirovina od strane drugih patoloških gljiva.

U proizvodnji drvenog betona ponekad se koriste kora i iglice, ali njihov maksimalni udio je 10 odnosno 5%.

Ponekad uzimaju i:

- vatra od lana i konoplje;

- rižina slama;

- pamučne stabljike.

Najveća duljina takvih komponenti je maksimalno 4 cm, a širina ne smije biti veća od 0,2 - 0,5 cm. Zabranjeno je koristiti vuču i vuču više od 5% mase korišteno punilo. Ako se koristi lanena vatra, morat će se namakati u vapnenom mlijeku 24-48 sati. Ovo je mnogo praktičnije od 3 ili 4 mjeseca izlaganja na otvorenom. Ako ne pribjegnete takvoj preradi, šećer koji se nalazi u lanu uništit će cement.

Što se tiče samog cementa, Portland cement se najčešće koristi za proizvodnju drvenog betona... Upravo se on počeo koristiti u tu svrhu prije nekoliko desetljeća. Ponekad se portland cementu dodaju pomoćne tvari koje povećavaju otpornost konstrukcija na smrzavanje i poboljšavaju njihove druge karakteristike. Također, u nekim slučajevima može se koristiti cement otporan na sulfate. Učinkovito se odupire djelovanju brojnih agresivnih tvari.

GOST zahtijeva da se u toplinski izolacijski drveni beton dodaje samo cement M-300 i više. Za strukturne blokove koristi se samo cement kategorije koja nije niža od M-400. Što se tiče pomoćnih aditiva, njihova težina može biti od 2 do 4% ukupne težine cementa. Broj uvedenih komponenti određen je markom drvobetonskih blokova. Kalcijev klorid i aluminijev sulfat se troše u volumenu ne većem od 4%.

Ista je granična količina mješavine kalcijevog klorida s natrijevim sulfatom. Postoji i par kombinacija u kojima se aluminij klorid kombinira s aluminijevim sulfatom i kalcijevim kloridom. Ova dva sastava koriste se u količini do 2% ukupne mase položenog cementa. U svakom slučaju, omjer između pomoćnih aditiva je 1:1... Ali da bi adstringentne komponente djelovale učinkovito, morate koristiti vodu.

GOST propisuje stroge zahtjeve za čistoću korištene tekućine. Međutim, u stvarnoj proizvodnji drvenog betona često uzimaju bilo koju vodu koja je prikladna za tehničke potrebe. Normalno postavljanje cementa zahtijeva zagrijavanje do +15 stupnjeva... Ako temperatura vode padne na 7-8 stupnjeva Celzija, kemijske reakcije su puno sporije. Omjer komponenti odabran je tako da osigura potrebnu čvrstoću i gustoću drvenog betona.

Arbolitni proizvodi mogu se ojačati čeličnim mrežama i šipkama. Glavna stvar je da su u skladu s industrijskim standardima.

Standard zahtijeva od proizvođača da dva puta po smjeni ili češće testiraju pripremljenu smjesu na usklađenost sa sljedećim pokazateljima:

- gustoća;

- jednostavnost stylinga;

- sklonost delaminaciji;

- broj i veličina šupljina koje razdvajaju zrna.

Ispitivanje se provodi u posebnom laboratoriju. Provodi se za svaku šaržu smjese 7 i 28 dana nakon stvrdnjavanja. Otpornost na mraz mora se odrediti i za ukrasne i za nosive slojeve.

Kako bi saznali toplinsku vodljivost, mjere je na uzorcima odabranim prema posebnom algoritmu. Određivanje sadržaja vlage provodi se na uzorcima uzetim iz gotovih kamenih blokova.

Potrebna oprema

Samo u slučaju kada su ispunjeni svi zahtjevi GOST-a, moguće je pokrenuti određenu marku drvenog betona u proizvodnju. Ali kako bi se osigurala stroga usklađenost sa standardima i oslobodila potrebna količina smjese, a zatim se blokirala, pomaže samo posebna oprema. Čipovi su podijeljeni na dijelove pomoću industrijskih brusilica. Nadalje, zajedno s ostalim komponentama, ulazi u uređaj koji miješa otopinu.

Također će vam trebati:

- Uređaji za doziranje i oblikovanje blokova od drvenog betona;

- stol za vibracije, koji će im dati potrebne kvalitete;

- uređaji za sušenje čipsa i kuhanih blokova;

- bunkeri gdje se polažu pijesak i cement;

- linije za opskrbu sirovinama.

Ne biste trebali koristiti domaće uređaje ako planirate proizvoditi velike serije drvenog betona. Nisu dovoljno produktivni, jer profitabilnost poduzeća pada.

Korisno je razmotriti značajke svake vrste opreme. Uređaji za rezanje strugotine imaju poseban bubanj s "noževima" izrađenim od visokokvalitetnog alatnog čelika. Dodatno, bubanj je opremljen čekićima koji omogućuju automatizaciju opskrbe sirovinama za naknadno drobljenje.

Da bi sirovina prošla unutra, bubanj je napravljen perforiran, okružen je s nekoliko. Veći (vanjski) bubanj istog oblika, koji sprječava rasipanje krhotina.Obično je uređaj montiran na okvire s trofaznim elektromotorima. Nakon cijepanja, čips se prenosi u sušilicu. Kvaliteta ovog uređaja najviše utječe na savršenstvo gotovog proizvoda..

Sušilica je također izrađena u obliku dvostrukog bubnja, promjera mu je približno 2 m. Vanjski bubanj je perforiran, što omogućuje dovod toplog zraka. Napaja se pomoću azbestne cijevi ili fleksibilnog vatrostalnog crijeva. Uvrtanje unutarnjeg bubnja omogućuje miješanje strugotine i sprječava paljenje sirovine. Visokokvalitetno sušenje moći će dovesti 90 ili 100 blokova u željeno stanje za 8 sati... Točna vrijednost ovisi ne samo o njegovoj snazi, već io dimenzijama obrađenih struktura.

Mješalica je velika cilindrična posuda. Sve potrebne sirovine utovaruju se sa strane, a miješani sastav izlazi s dna. Obično se električni motori i njihovi mjenjači nalaze na vrhu mješalice za žbuku. Ovi motori su opremljeni sklopovima noževa. Kapacitet spremnika određuje se dnevnim kapacitetom linije. Minijaturna proizvodnja ne proizvodi više od 1000 dizajna u dnevnoj smjeni, dok se koriste bačve kapaciteta 5 kubičnih metara. m.

Tehnologija proizvodnje

Za pripremu drvenih betonskih blokova za privatnu kuću vlastitim rukama, trebate upotrijebiti 1 dio strugotine i 2 dijela piljevine (iako je u nekim slučajevima poželjan omjer 1: 1). Povremeno se sve to pravilno suši. Na otvorenom se drže 3 ili 4 mjeseca. Povremeno sjeckano drvo obrađuje se vapnom, preokreće. Obično 1 kubični metar. m. čips troši oko 200 litara vapna u koncentraciji od 15%.

Sljedeća faza izrade drvenih betonskih blokova kod kuće uključuje miješanje drvne sječke sa:

- Portland cement;

- gašeno vapno;

- kalijev klorid;

- tekuće staklo.

Najbolje je napraviti blokove od 25x25x50 cm kod kuće.... Upravo su te dimenzije optimalne za stambenu i industrijsku izgradnju.

Zbijanje morta zahtijeva korištenje vibracionih preša ili ručnih nabijača. Ako nije potreban veliki broj dijelova, može se koristiti minijaturni stroj. Posebni oblici pomažu u postavljanju točne veličine gotovog proizvoda.

Formiranje ploča

Možete napraviti monolitni drveni beton tako da ručno ulijete pripremljenu smjesu u ovaj oblik. Ako se doda tekuće staklo, gotov proizvod će postati tvrđi, ali će se u isto vrijeme povećati njegova krhkost. Preporučljivo je mijesiti komponente uzastopno, a ne sve zajedno. Tada je manja opasnost od grudica. Dobivanje lagane konstrukcije vrlo je jednostavno - samo trebate staviti drveni blok u kalup.

Potrebno je držati obradak u obliku najmanje 24 sata... Zatim počinje sušenje na zraku pod baldahinom. Vrijeme sušenja je određeno temperaturom zraka, a ako je vrlo niska, ponekad traje i 14 dana. A naknadna hidratacija na 15 stupnjeva traje 10 dana. U ovoj fazi blok se drži ispod filma.

Kako bi drvobetonska ploča dulje trajala, ne smije se hladiti na negativnu temperaturu. Drveni beton se gotovo neizbježno suši u vrućem ljetnom danu. Međutim, to se može izbjeći pribjegavanjem povremenom prskanju vodom. Najsigurnija metoda je prerada u potpuno kontroliranim uvjetima u komori za sušenje. Željeni parametri - zagrijavanje do 40 stupnjeva uz vlažnost zraka od 50 do 60%.

Za informacije o tome kako napraviti drvene betonske blokove vlastitim rukama, pogledajte sljedeći video.

Komentar je uspješno poslan.