Sve o delta drvu

Mnogima se može činiti da nije baš važno znati sve o delta drvu i što je to. Međutim, ovo mišljenje je u osnovi pogrešno. Osobitosti zrakoplovnog lignofola čine ga vrlo vrijednim, a ne samo da je isključivo zrakoplovni materijal: ima i druge namjene.

Što je?

Povijest materijala kao što je delta drvo seže u prvu polovicu 20. stoljeća. U tom je trenutku nagli razvoj zrakoplova apsorbirao velik broj aluminijskih legura, kojih je, posebno kod nas, nedostajalo. Stoga se pokazalo da je uporaba konstrukcija zrakoplova od potpunog drva neophodna mjera. I delta drvo je očito bolje odgovaralo za tu svrhu od najnaprednijih vrsta konvencionalnog drva. Posebno se mnogo koristio tijekom ratnih godina, kada se potreban broj zrakoplova dramatično povećao.

Delta drvo također ima niz sinonima:

- lignofol;

- “Očišćeno drvo” (u terminologiji 1930-1940-ih);

- plastika obložena drvom (točnije, jedna od vrsta u ovoj kategoriji materijala);

- balinitis;

- DSP-10 (oznaka u nizu modernih standarda i tehnoloških normi).

Tehnologija proizvodnje

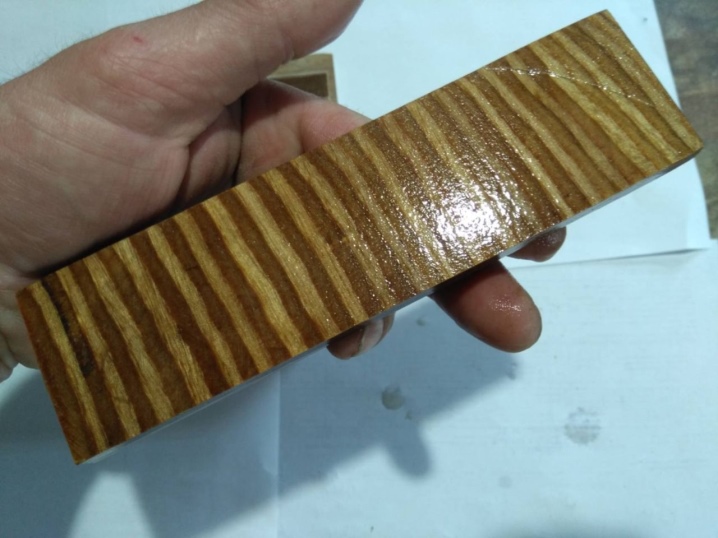

Proizvodnja drva Delta regulirana je GOST-om još 1941. godine. Uobičajeno je razlikovati dvije kategorije razreda: A i B, u skladu s fizičkim i mehaničkim parametrima. Od samog početka dobivalo se delta drvo na bazi furnira debljine 0,05 cm. Zasićeno je bakelitnim lakom, a zatim zagrijano na 145-150 stupnjeva i poslano pod prešu. Tlak po mm2 kretao se od 1 do 1,1 kg.

Kao rezultat toga, krajnja vlačna čvrstoća dosegnula je 27 kg po 1 mm2. Ovo je lošije od legure "D-16", dobivene na bazi aluminija, ali očito bolje od legure bora.

Delta drvo se danas proizvodi od brezovog furnira, također vrućim prešanjem. Furnir mora biti impregniran smolom.

Potrebne su alkoholne smole "SBS-1" ili "SKS-1"., mogu se koristiti i hidroalkoholne kompozitne smole: označene su kao "SBS-2" ili "SKS-2".

Prešanje furnira odvija se pod pritiskom od 90-100 kg po 1 cm2. Temperatura obrade je približno 150 stupnjeva. Normalna debljina furnira varira od 0,05 do 0,07 cm. Zahtjevi GOST 1941 za zrakoplovni furnir moraju se besprijekorno poštivati.

Nakon što ste položili 10 listova prema uzorku "uz zrno", morate staviti 1 primjerak na suprotan način.

Delta drvo sadrži 80 do 88% furnira. Smolaste tvari čine 12-20% mase gotovog proizvoda. Specifična težina će biti od 1,25 do 1,4 grama po 1 cm2. Standardna radna vlažnost je 5-7%. Dobar materijal trebao bi biti zasićen vodom najviše 3% dnevno.

Također ga karakterizira:

- apsolutna otpornost na pojavu kolonija gljivica;

- praktičnost obrade na različite načine;

- jednostavnost lijepljenja ljepilom na bazi smole ili uree.

Prijave

U prošlosti se u proizvodnji LaGG-3 koristilo delta drvo. Na temelju toga izrađeni su pojedinačni dijelovi trupa i krila u zrakoplovu koji su dizajnirali Iljušin i Jakovljev. Zbog ekonomičnosti metala, ovaj materijal je također korišten za dobivanje pojedinih dijelova stroja.

Postoje podaci da su zračna kormila izrađena od delta drveta i postavljena su na prvi stupanj rakete P7. Ali ovu informaciju ništa ne potvrđuje.

Međutim, sa sigurnošću možemo reći da su neke jedinice namještaja izrađene na bazi delta drva. To su konstrukcije podložne velikim opterećenjima. Drugi sličan materijal prikladan je za dobivanje potpornih izolatora.Postavljaju se na trolejbusku, a ponekad i na tramvajsku mrežu. Delta-drvo kategorija A, B i Aj može se koristiti za izradu pogonskih dijelova zrakoplova, koristi se kao konstrukcijski materijal za proizvodnju kalupa za obradu limova od obojenih metala.

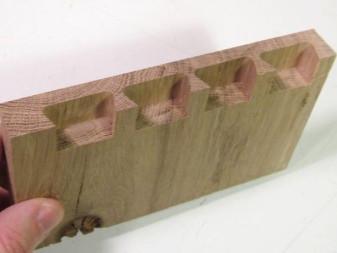

Probni test se provodi na 10% ploča iz bilo koje serije prešanih. Morate saznati:

- stupanj otpornosti na uzdužnu napetost i kompresiju;

- prenosivost savijanja u ravnini paralelnoj sa strukturom obratka;

- otpornost na dinamičko savijanje;

- usklađenost s regulatornim zahtjevima za vlažnost i nasipnu gustoću.

Sadržaj vlage u delta drvu utvrđuje se nakon ispitivanja kompresije. Ovaj se pokazatelj određuje na uzorcima od 150x150x150 mm. Slome se i stave u posude s otvorenim poklopcem. Izlaganje u pećnici za sušenje na 100-105 stupnjeva je 12 sati, a kontrolna mjerenja treba provesti na vagi s pogreškom od najviše 0,01 grama. Proračun točnosti treba provesti s pogreškom od 0,1%.

Sve je savršeno opisano, kratko, detaljno, profesionalno!

Komentar je uspješno poslan.