Kako obraditi pleksiglas?

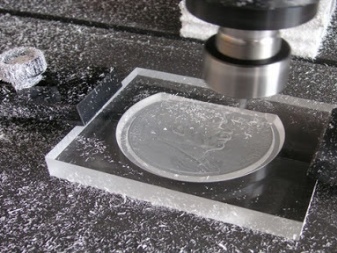

Pitanja o tome kako obraditi pleksiglas, kako ga izbušiti kod kuće vrlo su česta. Rad s pleksiglasom na CNC strojevima ima svoje suptilnosti. Zasebna tema je kako dodatno obraditi takvu rupu. Sve će to omogućiti čak i početnicima obrtnicima da izbjegnu mnoge pogreške.

Vrste obrade

Prije nego što razgovarate o tome kako točno možete obraditi organsko staklo kod kuće, morate naučiti o glavnim vrstama takvih procesa. Ako govorimo o, općenito, svim mogućim opcijama, tada će popis biti sljedeći:

- rezanje;

- mljevenje;

- mljevenje;

- obrada pleksiglasa pomoću plovca;

- žigosanje;

- dobivanje nabora;

- tokarski posao.

Sličan materijal, bez obzira na vrstu (to se, naravno, odnosi i na akrilno staklo, izrađeno od polivinil klorida), prepoznat je kao vrsta termoplastične plastike. Pri porastu temperature, čak i samo do 150 stupnjeva, neizbježno je povećan rizik od deformacija. Stoga se bušenje u organskom staklu smatra puno kompliciranijom operacijom od poliranja, glodanja ili rezanja na veličinu. Za pravilno bušenje rupe i na CNC-u i ručno, potrebno je pažljivo odabrati bušilicu koja odgovara veličini.

Treba obratiti pozornost na marku uređaja za bušenje.

U svakom slučaju, treba imati na umu da organsko staklo, u usporedbi s konvencionalnim staklom:

- dvostruko lakši;

- jači;

- čvršće podnosi udarce;

- optimalno štiti od širenja topline;

- mnogo transparentnije.

Prema zadanim postavkama, akril je prekriven izolacijskim filmom. Ne smije se kršiti. Pri radu s ovim materijalom potrebno je stalno pratiti da se ne zagrijava pretjerano, što se postiže odabirom alata i načinom djelovanja. Svi alati moraju se pomicati što je moguće pažljivije. Svaki nagli pokret može slomiti osjetljivi proizvod.

Pravila rada

Pleksiglas se može rezati čak i elementarnim improviziranim sredstvima. Prikladna je i banalna metalna pila. U industrijskim uvjetima ponekad se koriste čak i posebni laseri. Ali u većini slučajeva ipak pokušavaju pronaći neku vrstu kompromisa između savršenstva instrumenta i njegove cijene. Stoga je u praksi obično potrebno koristiti kružne pile, tračne pile i rezače. Preporučljivo je raditi s tračnom pilom tamo gdje nije potreban jasan ravan rez (to jest, kada primate preliminarne praznine za oblikovanje).

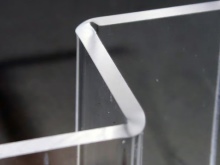

Brzina uvijanja mehanizma remena je 700-800 m u minuti. Gdje je potrebna jasna, glatka kontura, preporučljivo je koristiti rezače. S kružnim pilama izrađuju se precizni ravni rezovi. Rezultat će biti vrlo jasan.

Lijevani akril se savjetuje piliti sa zubima otvrdnutim karbidom; optimalna brzina vrtnje od 800 do 1200 m u minuti.

U industrijskim uvjetima bit će bolje obraditi pleksiglas na brzoj opremi. Brži rezovi i niske brzine posmaka proizvode izvrsne rubovena. Presjek diskova je 25 cm Sami diskovi su izrađeni od brzih legura. Može se koristiti i obični crni metal, ali s otvrdnjavanjem karbidnim komponentama.

Lasersko rezanje je mnogo preciznije od korištenja električnih alata. Prilikom takvog rada bit će manje otpada. Ali u ovom slučaju, napon unutar proizvoda raste. Lijepljenje takvih površina vrlo je opasno.

Pleksiglas možete bušiti fiksnim ili pomičnim strojem za bušenje. Bušilica treba biti izrađena od legure velike brzine. Dizajniran je za maksimalnu učinkovitost. Što se bušilica dublje buši, to je češće potrebno podići bušilicu. To će omogućiti izvlačenje čipsa i istodobno smanjiti zagrijavanje materijala. Hlađenje reznih dodataka posebnim tekućinama ili komprimiranim zrakom pomaže u smanjenju opasnih unutarnjih naprezanja.

Za graviranje se u većini slučajeva koriste riperi koji se postavljaju na pantografe. Sami riperi opremljeni su malim rezačima raznih profila.

U teškim slučajevima koristi se oprema za lasersko rezanje. Da bi graviranje bilo bolje, dubina grede je ograničena.

Brušenje grubog ili deformiranog pleksiglasa može se obaviti mokrim šmirglom premazanim finim zrncima korunda. Kada se grubo brušenje završi, površina se obrađuje smjesama za poliranje poput VIAM-a, crocusa. Rad se izvodi ručno ili na opremi za poliranje. Rezani rubovi i mat površine se bez problema mehanički poliraju dijamantnim rezačima. Na zakrivljenim rezovima iu drugim teškim slučajevima izvodi se visokotemperaturno vatrogasno poliranje. Morat ćete raditi što je moguće pažljivije, pažljivo očistiti obrađeni sloj; naprezanje se sprječava žarenjem, što olakšava lijepljenje ili bojenje.

Pleksiglas treba oblikovati u tri faze:

- zagrijavanje;

- stvarno oblikovanje;

- odvođenje topline i hlađenje.

Korisni savjeti

Ekstrudirano organsko staklo može se lijepiti pomoću:

- ljepilo za film;

- ljepilo koje se može polimerizirati;

- epoksidna, poliesterska ljepila.

Krivolinijski rez se izrađuje pomoću nihromske niti ili vrućeg izvora. Što se tiče okretanja, najpraktičnija opcija je isti način rada kao i za brzu obradu tvrdog drva. Čipovi su odlučujući za ocjenu kvalitete rada.

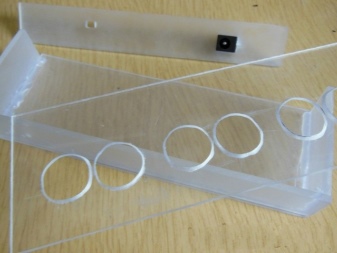

Prilikom bušenja, kut vrha svrdla trebao bi biti maksimalno 60 stupnjeva za tanke listove, a 70-90 stupnjeva za debele izratke.

Bolje je saviti pleksiglas nakon temeljitog zagrijavanja na potrebnom mjestu; To se postiže uz pomoć lemilice, građevinskog sušila za kosu, au njihovoj odsutnosti - uz pomoć vruće metalne cijevi.

Idealne vježbe:

- imaju utor s kutom uspona od 17 stupnjeva;

- izoštren na prednjem kutu za 3-8 stupnjeva;

- izoštrena u stražnjem kutu za 0-4 stupnja.

Konusna bušilica će proizvesti konusnu rupu. Stepeni alat pomoći će u bušenju cilindričnih kanala. Za izradu izdužene rupe uzima se bušilica za glodanje.

Važno: bez obzira na vrstu, vrh mora biti u savršenom stanju. Potrebno je započeti bušenje minimalnom brzinom, a zatim, kada se pojavi zarez, oni idu na srednju brzinu.

Tek u posljednjoj trećini materijala ima smisla što brže bušiti.... Ali ni tada ne smijemo zaboraviti povremeno spustiti brzinu na minimum. Nakon što ste pronašli neravnine, izbušite ih bušilicom za mineralni kamen pri najmanjoj brzini.

Važno: pleksiglas možete bušiti bušilicom, ali ne možete koristiti bušilicu-odvijač. Rupe duže od 10 mm i šire od 7 mm preporuča se obraditi na stacionarnim strojevima s odvođenjem topline vode.

Kako rezati pleksiglas, pogledajte video.

Komentar je uspješno poslan.