Laserski rezan pleksiglas

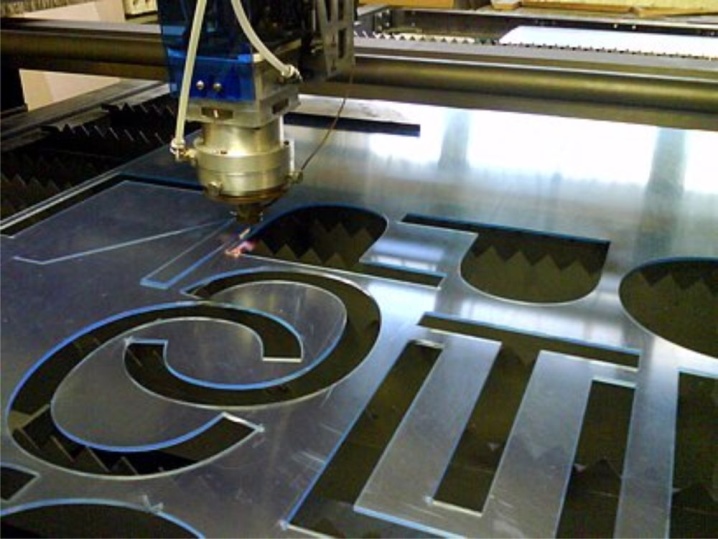

Laserska tehnologija zamijenila je kružne pile, glodalice ili ručni rad. Pojednostavili su sam proces i minimalizirali mogućnost oštećenja pleksiglasa. Uz pomoć lasera postalo je moguće izrezati modele sa složenim obrisom čak i najmanjih veličina.

Prednosti i nedostatci

Rad s akrilnom laserskom tehnologijom ima brojne prednosti:

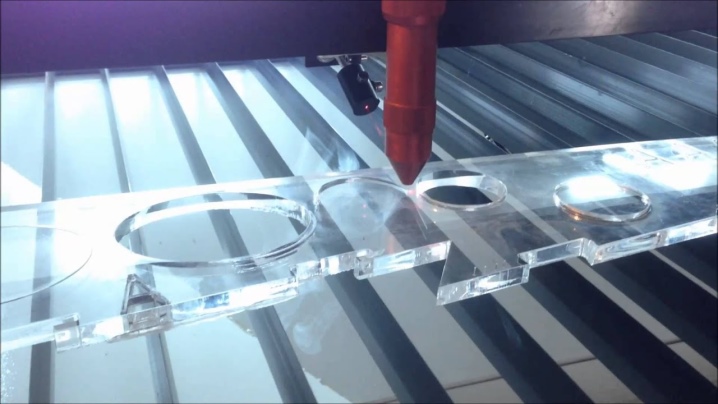

- uredni i jasni rubovi;

- nedostatak deformacije;

- lasersko rezanje pleksiglasa eliminira rizik od slučajnog oštećenja, što je važno u proizvodnji složenih struktura koje zahtijevaju naknadnu montažu;

- rubovi rezanih dijelova ne zahtijevaju daljnju obradu, imaju polirane rubove;

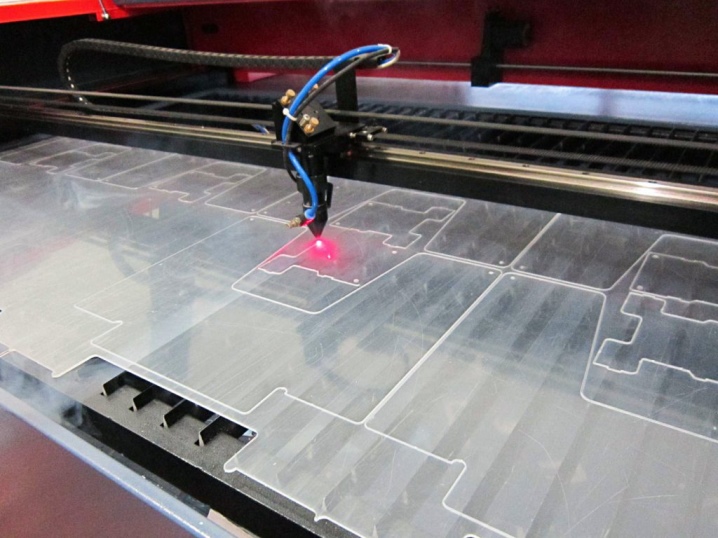

- rad s laserom omogućuje vam značajno uštedu na materijalu - s ovom tehnologijom postalo je moguće kompaktnije rasporediti dijelove, što znači manje otpada;

- uz pomoć laserskog stroja postalo je moguće izrezati detalje najsloženijih oblika, što je apsolutno nemoguće postići pilom ili usmjerivačem, što vam omogućuje rješavanje dizajnerskih projekata različite složenosti;

- takvi strojevi omogućuju rad s velikim količinama;

- laserska tehnologija značajno štedi vrijeme za projekt zbog nepostojanja potrebe za naknadnom obradom presjeka; pri rezanju pleksiglasa mehaničkom metodom takva se obrada ne može izbjeći;

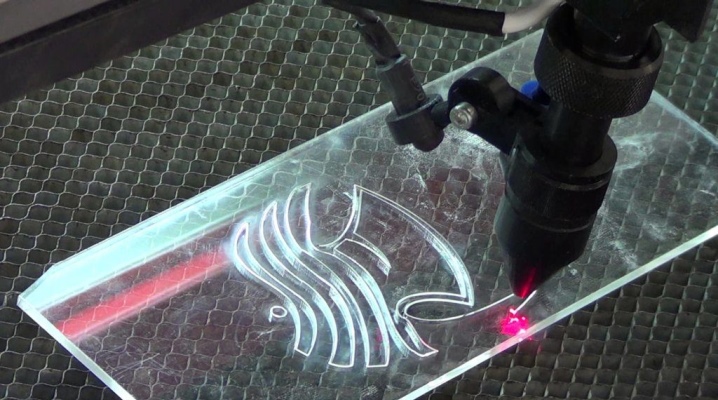

- laser se koristi ne samo za rezanje akrila, već i za graviranje, što omogućuje proširenje raspona usluga proizvođača;

- trošak rezanja ove vrste je niži od mehaničkog rezanja, posebno kada su u pitanju dijelovi jednostavnih oblika;

- tehnologiju odlikuje visoka produktivnost i smanjenje troškova, budući da se proces rezanja odvija bez ljudske intervencije.

Učinkovitost rezanja pleksiglasa na ovaj način je nesumnjiva i postaje sve popularnija.

Nedostaci uključuju veliko unutarnje naprezanje koje ostaje u akrilu.

Kako to učiniti?

Rezanje pleksiglasa kod kuće vrši se na nekoliko načina. Obrtnici koriste ubodnu pilu, nožnu pilu za metal, brusilicu s diskom s tri zuba, nihromski navoj. Osim, proizvođači nude posebne noževe za rezanje pleksiglasa. Unatoč brojnim dostupnim opcijama, lasersko rezanje je najnaprednija metoda. Takva oprema omogućuje stvaranje složenih i originalnih kontura.

Kvaliteta i brzina obrade ovisi o snazi snopa, a pomak lima utječe na sjaj ruba.

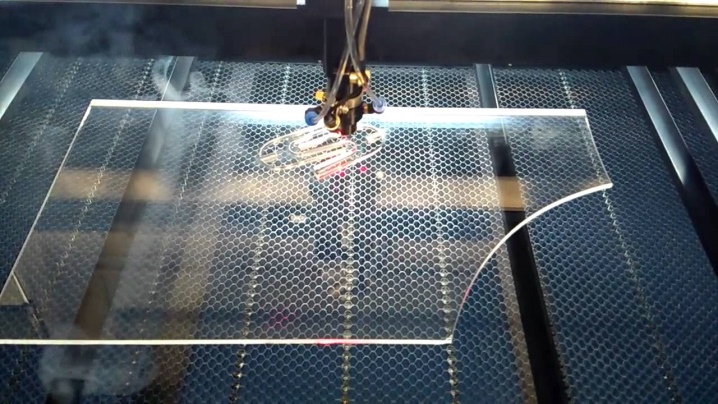

Brzina pomaka ovisi o debljini materijala – što je deblji, to je dovod sporiji, i obrnuto. Na kvalitetu ruba utječe ispravnost brzine pomaka. Ako je brzina presla, rez će biti dosadan; ako je previsok, rub će imati utore i prugasti učinak. Točno fokusiranje lasera je od velike važnosti - ono mora strogo odgovarati središnjoj liniji debljine lima. Nakon obrade organsko staklo ima prozirne rubove s oštrim kutovima.

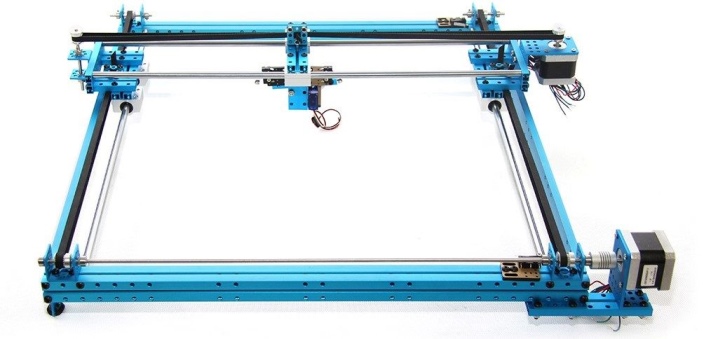

Cijelim procesom rezanja pleksiglasa upravlja se računalnim programom koji vodi kretanje laserske jedinice. Ako želite, možete programirati ukrasnu površinu organskog stakla, graviranje, dajući mu mat završnicu. Na radnu površinu polaže se list materijala, ako je potrebno, fiksira se, iako za to nema posebne potrebe, jer nije podvrgnut mehaničkom naprezanju.

U računalni program unose se potrebne promjene i zadaci: broj elemenata, njihov oblik i veličina.

Posebna prednost je što sam program određuje optimalan raspored dijelova.

Nakon dovršetka traženog algoritma, laser se aktivira. Mnogi majstori izrađuju vlastite laserske strojeve za rad kod kuće.

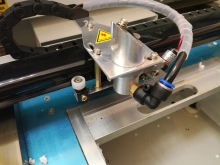

Da biste sastavili laserski stroj vlastitim rukama, trebat će vam skup komponenti koje vam omogućuju da dobijete visokokvalitetni alat:

- laserski pištolj - za pretvaranje zraka;

- kočija čije će glatko kretanje pružiti željene rezultate;

- mnogi izrađuju vodiče od improviziranih sredstava, ali u svakom slučaju moraju pokriti radnu površinu;

- motori, releji, razvodni remeni, ležajevi;

- softver s kojim je moguće unijeti tražene podatke, crteže ili uzorke;

- elektronička jedinica za napajanje odgovorna za izvršavanje naredbi;

- tijekom rada neizbježna je pojava štetnih produkata izgaranja, čiji se odljev mora osigurati, za to je potrebno uspostaviti ventilacijski sustav.

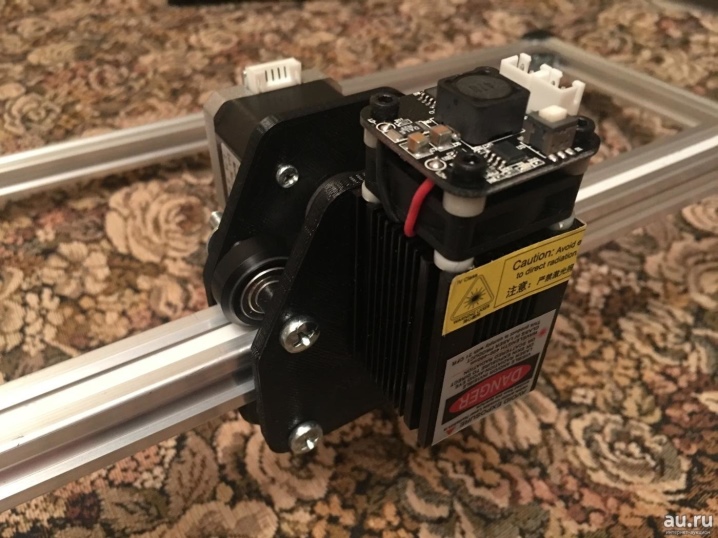

Prvi korak je priprema i prikupljanje potrebnih komponenti, uključujući potrebne crteže pri ruci. Možete ih napraviti sami ili koristiti internetske usluge, gdje ima puno korisnih informacija i gotovih crteža. Za kućnu upotrebu često se bira Arduino.

Ploča za upravljački sustav može se kupiti gotova ili sastavljena na temelju mikro krugova.

Kočije, kao i mnoge druge sklopove, mogu se ispisati 3D. Koriste se aluminijski profili, jer su lagani i neće opterećivati konstrukciju. Prilikom sastavljanja okvira, bolje je ne zategnuti pričvrsne elemente, bilo bi najispravnije to učiniti nakon što su sve faze rada završene.

Nakon sastavljanja svih jedinica kočije, provjerava se glatkoća njegovog kretanja. Zatim se kutovi na okviru olabave kako bi se ublažio stres koji se pojavio od mogućih izobličenja i ponovno se zategnu. Ponovno se provjerava glatkoća kretanja i odsutnost zazora.

Sljedeća faza rada je elektronički dio. Plavi laser valne duljine 445nM i snage 2W, zajedno s drajverom, dobro se pokazao. Svi spojevi žice su zalemljeni i omotani skupljanjem. Ugradnja krajnjih prekidača osigurava udoban rad.

Tijelo za laserski stroj može biti izrađeno od iverice, šperploče i tako dalje. Ako ga nije moguće napraviti sami, možete ga naručiti u tvornici namještaja.

Kako izbjeći pogreške?

Kako biste izbjegli pogreške pri rezanju organskog stakla laserskim rezanjem, treba imati na umu da se ova metoda uvelike razlikuje od mehaničke. Laserska zraka ne reže plastiku – gdje dodirne površinu, molekule materijala jednostavno ispare.

S obzirom na ovo svojstvo, dijelovi tijekom rezanja ne bi trebali doći u dodir jedan s drugim, inače se rubovi mogu oštetiti.

Za izradu proizvoda bilo koje složenosti, u program se uvodi model u vektorskom formatu. Potrebni parametri za temperaturu i debljinu snopa postavljaju se ako model stroja ne predviđa neovisan odabir postavki. Automatizacija će rasporediti položaj elemenata na jednom ili nekoliko listova pleksiglasa. Dozvoljena debljina je 25 mm.

Rad s laserskim strojem zahtijeva najveću preciznost tijekom programiranja, inače se na izlazu može dobiti visok postotak otpada.

To će uključivati savijanje, topljenje rubova ili grube rezove. U nekim slučajevima koristi se način poliranja za dobivanje zrcalnog rezanja, što traje dvostruko duže i povećava cijenu proizvoda.

Pogledajte video za prednosti laserskog rezanja.

Komentar je uspješno poslan.