Izbor ugradnje i proizvodnje blokova od pjene kod kuće

Pjenasti beton je vrlo popularan materijal za niskogradnju. Osim industrijske proizvodnje, izrađuje se i samostalno. Puštanje blokova različitih vrsta može biti profitabilan posao. Međutim, proizvodnja blokova pjene kod kuće ima niz značajki. Prije kupnje potrebne jedinice morate imati predodžbu o značajkama samog materijala, ispravnom izboru popratnih alata, kao i potrošnji korištenih smjesa.

Značajke materijala

Blokovi pjene izrađeni su od morta, koji uključuje:

- pijesak;

- Portland cement;

- sredstvo za pjenjenje (koncentrat pjene);

- voda.

U ovom slučaju, nasipna gustoća pjenastog betona može biti različita. Zapravo, to je beton sa staničnom strukturom. Nastaje od mase zatvorenih mjehurića zraka. Ova značajka određuje nisku gustoću, kao i toplinsku vodljivost materijala. Pri različitim gustoćama, blokovi pjene mogu se koristiti kao toplinski izolacijski, strukturno-toplinski izolacijski i konstrukcijski materijali niske toplinske vodljivosti.

U pravilu se prema marki pjenastog betona određuje razina njegove gustoće. Što je niža, to je manje mješavine utrošeno za izradu materijala. Ova činjenica se očituje u cijeni koštanja (pjenasti beton je jeftiniji od betona). Međutim, s relativno malom gustoćom, smatra se povoljnim materijalom za izgradnju pregrada unutar kuće.

Blok pjene je jednostavan za obradu, može se rezati tipičnom pilom. Osim toga, ne ruši se kada se u njega zabijaju čavli. U radu podsjeća na drvo, po obliku je pravokutnik. Blokovi mogu biti različitih veličina: od standardnih elemenata do vrlo velikih.

Domaći pjenasti beton ima dimenzije koje su određene oblikom kupljene jedinice.

Prednosti i nedostatci

Pjenasti beton ima mnoge prednosti, zahvaljujući kojima je tražen u građevinskoj industriji. Ovaj materijal praktički ne mijenja svoju kvalitetu i karakteristike performansi tijekom vremena, nije podložan starenju. Ekološka prihvatljivost čini ga bezopasnim za zdravlje proizvođača, graditelja i kućanstava. Ne ispušta otrovne tvari u zrak, smatra se izdržljivim i pouzdanim te jamči dobru toplinsku izolaciju.

Osim toga, ima visoka svojstva zvučne izolacije, omogućuje vam smanjenje razine buke, što je važno za modernu osobu. Blok pjene je inertan na vatru. U stanju je stabilizirati temperaturnu pozadinu u zatvorenom prostoru, lako se instalira, a također ima visoku profitabilnost proizvodnje. Zbog svoje male težine ne stvara kolosalno opterećenje kao beton. To vam omogućuje smanjenje troškova prilikom postavljanja temelja.

Međutim, uz prednosti, pjenasti beton ima i nedostatke. Na primjer, unatoč činjenici da se smatra izdržljivim, gubi od betona i armiranog betona. Ostale nijanse uključuju činjenicu da blok pjene ne radi u savijanju. Također je nestabilan na vlagu, jer je sposoban apsorbirati iz okoline.

Bez obzira na to je li materijal proizveden u proizvodnji ili kod kuće, on će se skupiti.

Oprema i alati

Prilikom izrade blokova od pjene kod kuće možda će vam trebati sljedeća oprema i pribor:

- hranilica za cement i pijesak;

- generator pjene s kapacitetom od najmanje 200 l / min;

- baro instalacija;

- rabljeni dozator vode;

- vibracijsko sito (sito za sirovine);

- odvodno crijevo za gotovu mješavinu;

- kompresor;

- mješalica za beton s volumenom od najmanje 250 litara;

- posebne forme za blokove ili stroj za rezanje.

Danas neće biti teško kupiti potrebnu opremu za proizvodnju građevinskog materijala kod kuće. Po želji možete kupiti ne samo kompletnu proizvodnu liniju, već i njezine pojedinačne komponente. Vrijedno je uzeti u obzir da oprema za proizvodnju blokova pjene kod kuće nije samo stacionarna, već i prijenosna. Linija može biti transportna ili automatizirana. Ovi čimbenici određuju cijenu kupljene opreme.

U srcu svakog seta opreme je generator pjene. Takav uređaj dnevno može osigurati oslobađanje oko 100-110 kubičnih metara materijala. Posebnost stacionarnih linija je njihova visoka produktivnost uz izvrsnu kvalitetu i nisku cijenu. S obzirom da će takav komplet koštati oko 1,5 milijuna rubalja, to dovodi u pitanje njegovu kupnju.

Mobilna tvornica pjenastog betona ne zahtijeva kupnju skupog generatora pjene, što ga čini traženim na građevinskom tržištu. Međutim, uz to, ne može se pohvaliti visokim performansama. U pravilu se u ovom slučaju koristi postavka tlaka, ali sa svom svojom snagom nije sposobna proizvesti više od 40-45 kubičnih metara gotovog materijala dnevno.

U ovom slučaju često se stvaraju gotovi blokovi s velikom potrošnjom sredstava za pjenjenje.

Njihova snaga je inferiorna od analoga stvorenih na stacionarnim linijama. Cijena kompletnog seta za kućnu proizvodnju može varirati od 50 do 300 tisuća rubalja. Istodobno, u pravilu, oprema velike snage ima visoku cijenu. Na primjer, set za 300.000 rubalja može dati oko 72 kubična metra pjenastog betona dnevno.

Za automatsku liniju potrebna su velika područja, što je često problematično, jer u početku nije bila predviđena. Obično takve linije zahtijevaju izradu spremnika za cement, vodu, pijesak, kao i aditive s automatskim doziranjem. Osim toga, morate razmišljati o područjima za sušenje pjenastog betona, izlijevanje u oblike, kao i instalaciju za rezanje. Ova oprema je sposobna proizvesti u prosjeku oko 80-100 kubičnih metara materijala dnevno, ali ne može svatko priuštiti ovaj luksuz, jer će set koštati od 1,5 do 3 milijuna rubalja.

Kada u početnoj fazi nema dovoljno novca, kupuju rabljenu opremu. Međutim, u ovom slučaju, trebali biste biti spremni na činjenicu da će neke dijelove možda trebati zamijeniti dovoljno brzo.

Osim toga, morate razumjeti da oprema koja je bila u pogonu može uzrokovati lošu kvalitetu gotovog pjenastog betona.

Oblici kupljeni za pjenasti beton mogu biti različiti. Danas se izrađuju od čelika, šperploče i plastike. Kapacitet proizvoda je različit, na primjer, možete kupiti plastične kalupe dimenzija 390x190x288 mm, opcije šperploče s dimenzijama 588x300x188 mm, čelične kolege s dimenzijama 600x300x200 mm. Kada ih kupujete, važno je uzeti u obzir strogost geometrije, jer će kvaliteta gotovog materijala izravno ovisiti o tome. Čak i najmanja povreda simetrije je neprihvatljiva.

Prilikom odabira oblika za izlijevanje pjenaste betonske mase, obratite pozornost na materijal njihove izrade. S obzirom da se oplata može kombinirati, to je posebno važno. Na primjer, ako prodavač primijeti da je metalna verzija s teškim plastičnim umetcima sposobna izdržati čak i najviše temperature, ne biste trebali slijepo vjerovati tome.

Poanta je da su takvi oblici doista kratkog vijeka. U procesu sušenja i stvrdnjavanja pjenaste betonske mase oslobađa se velika količina topline.

Plastika, bez obzira koliko je kvalitetna, reagira na povećanje temperature.

Potrošnja i udjeli smjese

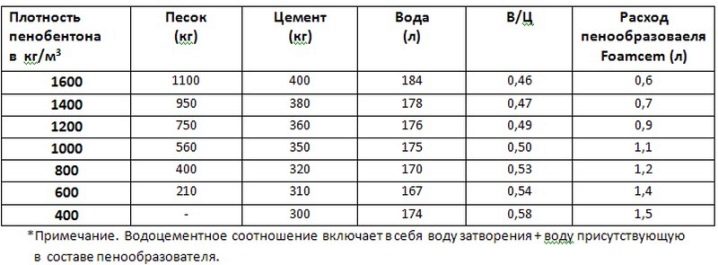

Omjeri sastavnih sastojaka u proizvodnji pjenastog betona su sljedeći: za 320 kg cementa (na primjer, marke M500) uzima se 420 kg pijeska, 45 litara vode za dobivanje pjene i 120 litara vode za otopinu . Što se tiče sredstva za pjenjenje, njegova potrošnja ovisi o određenoj marki. Obično se za takav volumen koristi u rasponu od 1,2-1,5 kg. Voda za proizvodnju može se uzimati ne samo iz vode iz slavine, prikladna je i tehnička voda umjerene tvrdoće.

Recept i omjeri izravno ovise o gustoći pjenastog betona, koji se na kraju mora dobiti. Na primjer, ako vam je potrebna nasipna gustoća blokova pjene D 600, uzmite 210 kg pijeska, 310 kg cementa, 110 litara vode za mort i 54 litre za razrjeđivanje pjene. Osim toga, 1,3 kg koncentrata pjene i 715 litara pjene su građevni blokovi. Pri miješanju cjelokupne količine komponenti dobije se mokra masa od 685 kg.

Kada je potrebna velika gustoća (na primjer, 1000 kg po m3), gazirana betonska masa se pravi od 590 kg pijeska, 350 kg cementa, 120 litara vode u otopini, 42 litre - u pjeni. Za takav recept ne koristi se više od 1 kg koncentrata pjene i 560 litara pjene. Kao rezultat toga, u potonjem slučaju, masa sirovina za proizvodnju blokova pjene bit će 1103 kg.

Važno je pratiti homogenost dobivene pjene i otopine. To će povećati karakteristike kvalitete gotovog materijala. Prilikom odabira željenog recepta, treba imati na umu da prema važećem GOST-u, skupljanje gotovog materijala ne smije prelaziti 3 mm po 1 m2. m.

Kako to učiniti?

Proizvodnja blokova pjene kod kuće izvodi se na dva načina: lijevanje i piljenje. Klasična tehnologija izrade "uradi sam" uključuje upotrebu posebnih oblika kazete s uklonjivim pregradama i stranicama za podjelu ukupnog kapaciteta u zasebne dijelove iste veličine. U takvim oblicima otopina se suši i stvrdne, nakon čega se uklanja gotovi pjenasti beton. Glavna prednost ove metode proizvodnje građevinskog materijala je činjenica da monolitni blok nije potrebno rezati.

Time se eliminira potreba za kupnjom stroja za piljenje, što smanjuje troškove opreme. Međutim, oblik je taj koji može uzrokovati kršenje stroge geometrije. Nakon stvrdnjavanja, svi elementi uliveni u kalup neće biti savršeno ravnomjerni, čak i kada kupujete skupo učvršćenje. Brak će u svakom slučaju biti, a to je dodatni trošak korištene mješavine.

Kako bi se spriječilo uništavanje blokova pjene, potrebno je koristiti posebno mazivo koje se razgrađuje na otvorenom u roku od nekoliko dana.

Takve tvari nisu jeftine, međutim, ako se ne koriste, to može uzrokovati strugotine ili pucanje blokova pjene.

Najčešće se tehnologija piljenja koristi u kućnoj proizvodnji. U tom slučaju prvo se izlije jedan veliki kalup koji se zatim izrezuje na zasebne elemente zadane veličine. Za ovu metodu kupuje se stroj za piljenje. Iako će zahtijevati određena financijska ulaganja, profitabilnost će se povećati. Prednosti ove metode su stroga geometrija svakog elementa, kao i minimiziranje stvaranja strugotina na rubovima blokova pjene.

Međutim, ova tehnika može dobro pogoditi novčanik, jer je za proizvodnju malih izradaka potrebna posebna oprema, a ona je skupa. Osim toga, rezanje monolitne ploče na male komadiće povećava vrijeme potrebno za proizvodnju materijala.

Stroj za rezanje dolazi u dvije varijante. U prvom slučaju, to je jedinica na kojoj se monolitni materijal reže odmah nakon što se stvrdne (deformira). To je prikladno jer ne morate prenijeti cijelu ploču na stroj za piljenje, čime se smanjuju troškovi rada i vrijeme. Blokovi pjene se režu pomoću posebnih žica koje karakterizira visoka preciznost rezanja.

Nedostaci ovih reznih elemenata su njihova krhkost, kao i pristojna cijena.

Druga vrsta opreme za rezanje zahtijeva prijenos monolita od pjenastog betona za rezanje. U tom slučaju, mora se rezati noževima tipa disk. Za razliku od struna, takvi noževi su izdržljivi, a same jedinice su ekonomične za održavanje. Međutim, prijenos pjenastih betonskih ploča na njih, blago rečeno, nezgodan je i problematičan.

Stvrdnjavanje blokova pjene može se izvesti na dva načina: prirodnim i autoklavnim. Istodobno, elementi osušeni drugom metodom imaju najkvalitetnije karakteristike. Tako je moguće stvoriti najpovoljnije uvjete za dobivanje dobrog građevinskog materijala. Međutim, cijena takve opreme značajno pogađa džep, stoga, kada se proizvodi u malim količinama, ne kupuje se.

Samosušeći pjenasti beton se ljeti bolje suši. U pravilu, ako je temperatura u prostoriji ispod nule tijekom sušenja, morate pokriti oplatu ili razmisliti o stvaranju posebnih komora za parne blokove pjene. U prvom slučaju obično se koristi polietilen ili industrijska vata. U drugom se za te potrebe dodjeljuje prostorija unutar proizvodne radionice.

U takvoj prostoriji stvara se poseban temperaturni režim, uzimajući u obzir potrebnu vlažnost za ujednačeno i ispravno stvrdnjavanje blokova. Često se u te svrhe koriste generatori pare, čime se pokušava automatizirati radni proces. Kada nema dodatnog novca, ali ne želite povećati vrijeme sušenja blokova pjene, pribjegavaju različitim proračunskim opcijama za rješavanje ovog problema. Netko stavlja kante vode u komoru, u drugom slučaju, u nju se provode komunikacije s plinskim grijanjem.

Oni koji nisu zadovoljni ovim rješenjima ogradili su određeni dio proizvodne hale svim raspoloživim materijalom koji je prepoznatljiv po prihvatljivoj cijeni. Na primjer, kao ograda koriste se stare cigle, profilirani listovi ili čak isti blokovi pjene. Prilikom parenja komore plinom potrebno je uzeti u obzir optimalnost odabranog načina rada. U idealnom slučaju, vlažnost u prostoriji ne smije biti manja od 65%. Međutim, ako proizvodnja ne predviđa kupnju specijalizirane opreme u obliku komore za toplinu i vlažnost, to može utjecati na certifikaciju gotovog materijala.

Tehnologija proizvodnje

Standardna tehnologija izrade blokova od pjenastog betona kod kuće sastoji se od nekoliko operacija.

- U početku se u posebnom spremniku priprema koncentrat pjene. Zatim se kombinira s vodom i šalje u generator pare. Ako je samostalnoj proizvodnji na raspolaganju kavitacijska instalacija koja ultrazvukom pjeni sadržaj, ova faza se preskače.

- Sljedeći korak je izrada mješavine za pjenasti beton. Za to se u komoru za miješanje stavljaju potrebne komponente smjese i posebni aditivi. Nakon toga, komora se puni prethodno pripremljenom pjenom. Prema pravilima tehnologije, miješanje u komori odvija se u roku od nekoliko minuta.

- Ako se u proizvodnji koristi jedinica za kavitaciju, u početku se u komoru za miješanje stavlja sredstvo za pjenjenje... U tom slučaju se preostale komponente radne otopine postavljaju kasnije. U tom slučaju, vrijeme miješanja ne smije biti dulje od 0,5 minuta. U ovoj fazi otopina je spremna za izlijevanje.

- Nakon miješanja, sastav se ulijeva u postojeće oblike. Kako bi se spriječilo lijepljenje mase na površinu opreme, mjesta kontakta prethodno su podmazana strojnim uljem ili posebnom tekućinom za podmazivanje. Poželjno je da temperatura u prostoriji tijekom skrućivanja i stvrdnjavanja sastava bude najmanje +20 stupnjeva ° C. Nakon otprilike 8-10 sati, pjenasti beton će dobiti jednu četvrtinu svoje čvrstoće.

Ovo je najbolje vrijeme za njegovo rezanje, uzimajući u obzir potrebne dimenzije, kao i pakiranje. Elementi dobivaju konačnu čvrstoću nakon 28 dana od trenutka proizvodnje. Snaga kaljenja smatra se trećinom zadane.

Proizvod se može prodati za dva dana.

Što uzeti u obzir?

Ponekad se može činiti da je mnogo lakše samostalno izraditi opremu za proizvodnju blokova pjene, koristeći osnovna znanja, proračun snage i crteže, koje danas neće biti teško pronaći na Internetu. Međutim, zapravo je vrijedno razmotriti: proizvodnja pjenastog betona u kućnoj mini tvornici ne dopušta netočnosti, jer njegove prednosti ovise o tome. Morate razumjeti da u ekstremnim slučajevima tvornički proizvod neće biti teško prodati u budućnosti kao nepotreban, dok će domaći proizvodi ostati nepotraženi.

Za proizvodnju blokova od pjene koristi se portland cement marke M 500. Kako bi se poboljšale karakteristike kvalitete gotovih elemenata, dodaju mu se različiti aditivi. Na primjer, pomoću modifikatora "Bio NM" možete poboljšati otpornost na smrzavanje blokova pjene. Zbog aditiva "Bio-Lux" i Laston moguće je povećati koncentraciju zraka u strukturi materijala.

Da bi gotov materijal imao izvrsna svojstva toplinske izolacije, za njegovu proizvodnju mora se kupiti sredstvo za pjenjenje industrijskog tipa. Bez obzira koliko želite uštedjeti novac i napraviti ga sami, neće imati stope zadržavanja topline slične opciji napravljenoj u proizvodnji.

Također je važno da su visokokvalitetne sirovine temelj visokokvalitetnog pjenastog bloka.

Upute za izradu blokova od pjene kod kuće možete saznati gledajući video u nastavku.

Komentar je uspješno poslan.