Narezivanje navoja na tokarskom stroju

Narezivanje navoja tokarilom ima neospornu prednost: propusnost servisnog centra u kojem se ova usluga prakticira povećava se 10 puta ili više. Stroj, osim toga, čini red veličine manje pogrešaka od radnika.

Vrste niti

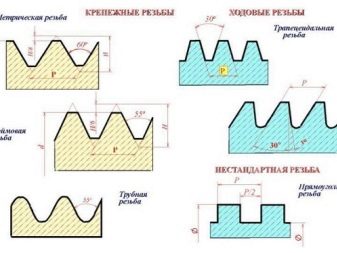

Prazni navoji se koriste u obliku cilindara i suženih (konusnih) komponenti. Zauzvrat, navoj se reže u obliku vanjskog spiralnog (spiralnog) utora ili kao unutarnjeg. Struktura navojnog spoja određena je njegovim profilom. U praksi se koristi nekoliko tipova profila:

- trokutasti;

- pravokutan;

- trapezoidni;

- naslanjajući se;

- zaobljena.

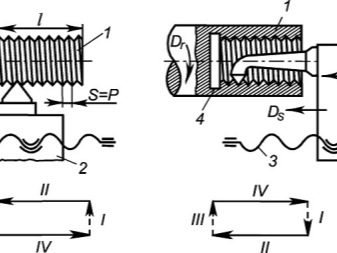

Zauzvrat, žljebovi s navojem izrađuju se u jednom ili više prolaza. U prvom slučaju, spiralni utor je predstavljen u jednoj verziji: samo su njegovi zavoji jedan uz drugi, drugi (popratni) se ne koriste. Korak navoja je udaljenost između središnjih rubova (utora) zavoja koji se nalaze jedan uz drugi. Put utora navoja određuje se množenjem koraka navoja s brojem zavoja ili odvoda nekoliko utora (ako se koristi više od jednog).

Odlukom o vrsti navojne veze odabiru se odgovarajući rezači. Takav alat je kombinacija drške i radnog dijela. Razina kvalitete navoja vijaka određena je performansama ovih komponenti. Drška ima uglavnom kvadratni ili pravilan poliedarski presjek kako bi se osiguralo centriranje. Teško je pričvrstiti rezač u steznu glavu bez drške. Radni dio reže spiralni utor. Uključuje površine za rezanje i oštre rubove. Kut oštrenja rezača određuje legura od koje je dio izrađen. Uglavnom se režu dijelovi od čelika i obojenih metala. Odabravši vrstu rezača, započinju tehnološki proces.

Metode rezanja

Krećući se duž osi rotacije, rezač ostavlja spiralni utor na izratku. Jedna od njegovih glavnih karakteristika je kut uspona (uspona). Kut između zamišljene osi koja prolazi kroz spiralni utor i ravnine okomite na os rotacije obratka izračunava se u skladu s vrijednošću pomaka plamenika i brzinom pogona (mjenjača). Veličina koraka navoja se mjeri dok se kreće duž osi izratka koji se reže.

Kao rezultat toga, rezač-izvođač će dobiti rezanje koje je naručio klijent. Prilikom rezanja više žljebova (vodova) svi su raspoređeni u obliku jednoličnih spiralnih žljebova. Primjer uvlačenja navoja s više pokretača su PET boce i njihovi odgovarajući plastični čepovi, na primjer, za suncokretovo ulje. Razlika između čepova za boce i vijaka i matica je u tome što je u prvom slučaju navoj kratak i ne sadrži više od jednog zavoja.

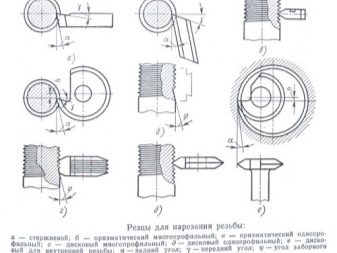

Odvod navoja za utor s jednim startom jednak je njegovom vodi, dok za višepočetni navoj ovisi o broju koordiniranih, ali neovisnih navoja. Proizvodnja rezača za jednokrevetne i višestruke navoje regulirana je standardima GOST 18876-1973. Isti GOST propisuje rezanje metričkih, a ne inčnih niti. Prema ovim standardima, rezači se proizvode u obliku prizmatičnih, štapnih i okruglih rezača.

Vanjski se navoj reže savijenim rezačem, a unutarnji se reže ispravljenim i savijenim rezačima pričvršćenim u radni okvir. Vrh plamenika identičan je profilu spiralnog utora koji ostavlja za sobom. Prizmatični rezači se dijele na jednostruke ili višerezne.

Disk se, uz ove dvije vrste, proizvodi i kao zaseban alat za utor s unutarnjim navojem.

Sjekutići

Ovaj dizajn, zauzvrat, uzima u obzir sljedeće parametre. Nagibni kut rezača određen je parametrima materijala iz kojeg je dio izrezan. Vrijednost kuta je između 0 i 250 stupnjeva. Kada se utor obrađuje na jednostavnim dijelovima od legure čelika sa srednjim ili niskim udjelom ugljika, prednji kut je nula. Što je čelik više zasićen legirajućim aditivima, to je veći kut odabran, ali, u pravilu, ne može biti veći od 100 stupnjeva.

Povećanje žilavosti čelične legure zahtijeva povećanje, povećanje tvrdoće i lomljivosti, naprotiv, smanjenje ove vrijednosti. Ako ostavite kut za lomljive legure osjetno veći od nule, tada će se na dijelu pojaviti čipovi i pukotine. Neprihvatljivo je koristiti rezač koji se čak i malo razlikuje u profilu reznih rubova od utora koji će vam trebati u budućnosti.

Kutovi na stražnjoj i bočnoj strani rezača su uzeti tako da se rezni zubi i izbočine ne trljaju o unutrašnjost novo dobivenog spiralnog utora. Unatoč činjenici da se kao radni materijal koristi brzorezni čelik posebne tvrdoće, abrazija reznih oštrih rubova postupno će dovesti do njihove tuposti, a rezač će se oštetiti.

Vrijednosti ovih kutova postavljene su s obje strane na istu vrijednost. U slučaju kada je kut uspona, o kojem ovisi dobro stanje niti, odabran manji od 4 stupnja, tada kutove stražnje strane treba postaviti na vrijednost od 3 do 50. Pod kutom koji je veći od 4 stupnja, isti kutovi koji mu odgovaraju zaustavit će se na vrijednosti od 6 do 8 stupnjeva.

Unutarnji utor s navojem izrezuje se u rupe koje su prethodno izbušene kroz dio. Alternativni način izrade rupa je dosadan. Dijelovi izrađeni od čelika se finaliziraju na stroju s karbidnim umetcima izrađenim na bazi čelika T15K6, T14K8, T15K6 ili T30K4. U slučaju narezivanja navoja na radnom komadu od lijevanog željeza, koriste se drugi karbidni rezači: od legura VK4, B2K, VK6M i VK3M.

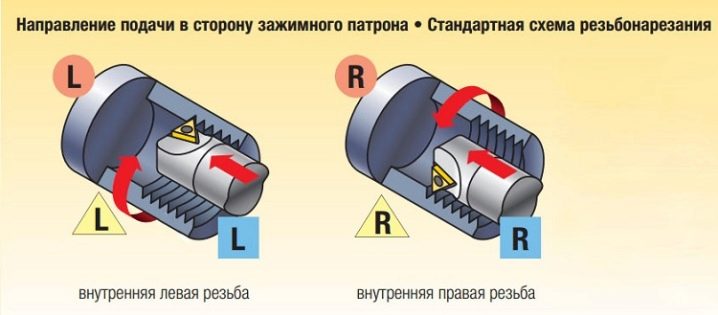

Umre i slavine

Slavine i matrice su alati s ključem i vijcima, čija je unutarnja površina urezana u sektore jednako udaljene od središnje osi alata. Susjedni dijelovi su međusobno razmaknuti na istoj udaljenosti. Tokarilica se uglavnom koristi za rezanje metričkih navoja. Sami rezači se također ne razlikuju u velikoj vrijednosti promjera obratka za koje su dizajnirani. U slučaju korištenja rezača dizajniranih za stroj, a ne za ručne, sesija rezanja se provodi u jednom koraku.

Razlika između strojnih slavina i jednostavnih ručnih slavina leži u prisutnosti radnih zona za podizanje i kalibriranje na njima. Kada se za narezivanje navoja koriste konvencionalni rezači, obrtnik ne može bez prisutnosti komplementarnih alata. U ovom slučaju, prvi alat grubo reže navoj, noseći se sa 60 posto opterećenja, drugi donosi ovu izvedbu na 90%, potonji dovršava utor.

Ova kombinacija se može promijeniti: grubo rezanje se izvodi za tri četvrtine ukupnog volumena rada (opterećenja), a završno rezanje se izvodi za posljednju četvrtinu. Zona preuzimanja je primjetno duža na grubom rezaču nego na rezaču za završnu obradu.

Propusnost stroja za narezivanje navoja varira u sljedećim vrijednostima: do 12 m spiralnog utora (a ne duljine kanala ili klina koji se reže) u minuti za čelične gotove i do 25 za lijevano željezo i sve vrste ne -crni metal.

Za kalupe, promjer obratka razlikuje se samo za male vrijednosti od idealnog:

- 0,14-0,28 mm - za buduće niti promjera 20-30 mm;

- 0,12-0,24 mm - za promjer obratka s navojem jednakim 11-18 mm;

- 0,1-0,2 mm - za izratke promjera 6-10 mm.

Matrice se ugrađuju u poseban držač koji se nalazi u steznoj glavi pogona vretena jedinice. U ovom slučaju, brzina rada bit će:

- 10-15 m u minuti - za obojene metale;

- 2-3 m u minuti - za lijevano željezo;

- 3-4 m u minuti - za čelične dijelove.

Za glatko pristajanje matrice na obradak, kraj klina koji treba rezati izoštrava se na visinu ne više od jednog okreta budućeg navoja. Oštrenje treba biti ujednačeno sa svih strana, idealno je da se to radi i na tokarskom stroju.

Umri glava

Urezivanje s matricom je mnogo rjeđe od korištenja matrica i slavina. Vrsta utora navoja nije važna. Radno područje glave je komponenta češlja. Prizmatični češljevi služe prvenstveno za unutarnje narezivanje, dok se vanjski utor reže radijalnim, zaobljenim ili tangencijalnim alatom. Princip rada temelji se na divergenciji radnih komponenti na povratnom hodu. Zahvaljujući ovoj značajci, kontakt s izrezanim utorom potpuno je isključen. Pribor za češljanje za unutarnje narezivanje koncipiran je kao element koji sadrži konus. Prilikom rezanja vanjskog navoja koriste se češljeve komponente zaobljenog dizajna, koje su jednostavni elementi u izvedbi.

Zaobljeni češljevi mogu se ponovno obraditi kako bi se njihove karakteristike dovele na izvorne vrijednosti, od kojih bi mogli odstupiti tijekom ponovljenih radnih ciklusa. Prilikom narezivanja na tokarilici, koristeći pužne ili vijčane elemente kao praznine koje su osjetno veće dužine od prvobitno predviđene, majstor ugrađuje pribor za narezivanje na čeljusti ugradnje okretnog mehanizma, što mu omogućuje ispunjavanje narudžbi većeg volumena .

Glave s navojem nadopunjene su jednostavnim rezačima ili elementima u obliku čaše.

Uobičajene pogreške

Prilikom valjanja navoja na tokarskom stroju, bez obzira radi li se o lijevoj ili desnoj ruci, kao i kod uporabe CNC alatnog stroja, koristi se šablonski alat, zahvaljujući kojem je moguće ovaj proces staviti na široku teći. Ravninska komponenta predloške komponente definira korak utora navoja. Za postizanje najpotpunije kontrole nad rezanjem koriste se kalibrirane komponente za prolaz i bez uvlačenja. Prvi pretpostavlja profil standardne duljine, drugi - skraćeni, što vam omogućuje da se uvjerite da je prosječni promjer obratka dosljedan. Ako se nepažljivo rukuje, nemaran rad će dovesti do stvaranja nedostataka na hrapavoj površini.

Nakon obrade dijela (armatura, cijev), provjerite promjer pomoću mikrometra s navojem. Ovaj instrument treba postaviti prema referentnom uzorku kako bi se osigurala točnost ispitivanja. Prije provjere odgovara li navoj navedenom promjeru, očistite žljeb i prljavštinu koju ste upravo napravili alatom.

Obavezno koristite industrijsko ili motorno ulje. Nemojte koristiti alat suhim; pregrijavanje glave matrice, slavine ili glave navoja oštetit će gorionik koji se koristi. Čak i alati koji su pobjednički i s dijamantnim zrnom pokvare se kada se toplina oslobodi od 900 stupnjeva.

Za informacije o tome kako rezati navoje na tokarskom stroju pogledajte sljedeći video.

Komentar je uspješno poslan.